Descripción

2 libras o 0,907 kilos por presentación

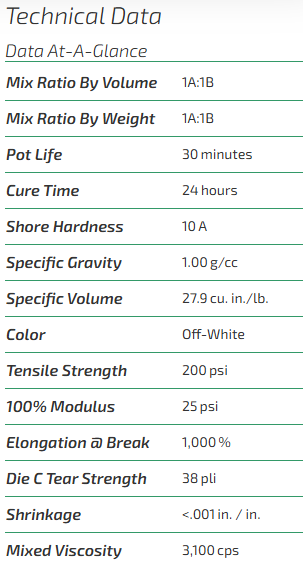

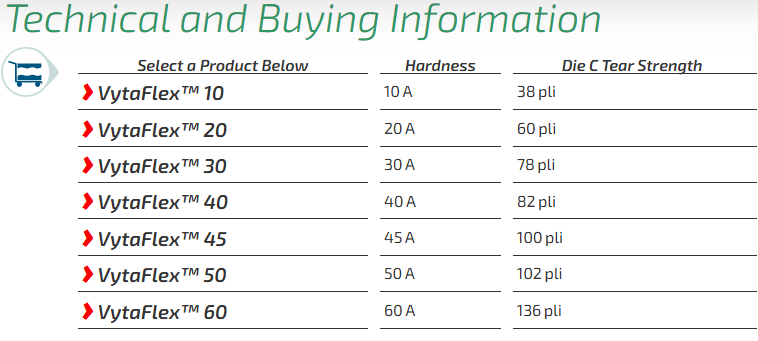

Los uretanos VytaFlex™ están disponibles en durezas Shore de 10A, 20A, 30A, 40A, 45A, 50A y 60A y cuentan con convenientes proporciones de mezcla de uno a uno por volumen.

La desgasificación al vacío no es necesaria y los cauchos VytaFlex™ se curan con una contracción insignificante hasta convertirse en un caucho duradero que durará en la producción.

Formulado especialmente para la fundición de hormigón:

-Propiedades físicas y de rendimiento superiores.

-Estabilidad dimensional a largo plazo.

-Fundiciones de color preciso en todo momento.

-Acabado superficial consistente en todo momento.

Los profesionales de la fundición de concreto en los EE. UU. y en todo el mundo conocen a VytaFlex™ como el estándar de la industria para fabricar moldes de caucho que tienen la resistencia a la abrasión y al desgarro necesarias para mantener la producción en movimiento.

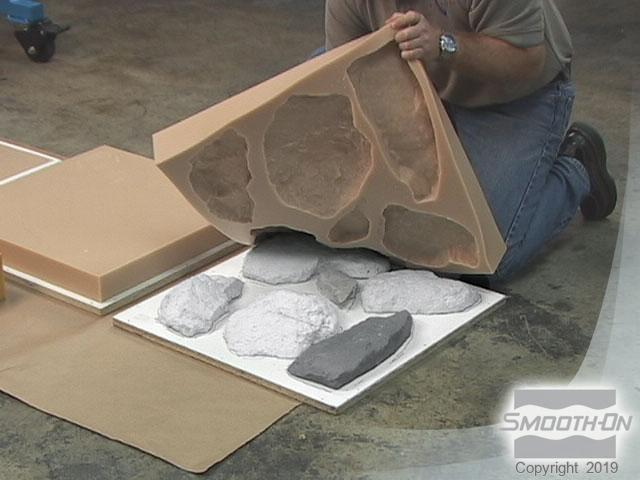

Fabrica revestimientos de encofrado a gran escala con caucho para moldes VytaFlex™ o una biblioteca de moldes de chapa de piedra, ambos probados para resistir los rigores de la fundición de hormigón todos los días.

La versatilidad y durabilidad de sus moldes de caucho VytaFlex™ le permitirá maximizar todos los beneficios del uso del polímero acrílico FORTON™ VF-774 en GFRC para producir elementos arquitectónicos personalizados.

Preparación – Almacene y úselo a temperatura ambiente (73 ° F / 23 ° C). Estos productos tienen una vida útil limitada y deben usarse lo antes posible. Úselo en un ambiente de baja humedad (por debajo del 50% de HR). Los recipientes para mezclar deben tener lados rectos y un fondo plano. Las varillas mezcladoras deben ser planas y rígidas con bordes definidos para raspar los lados y el fondo del recipiente para mezclar. Una buena ventilación (tamaño de la habitación) es esencial. Use gafas de seguridad, mangas largas y guantes de goma para minimizar el riesgo de contaminación.

Algunos materiales deben estar sellados: los uretanos son adhesivos. Para evitar la adherencia entre el caucho y la superficie del modelo, los modelos hechos de materiales porosos (yeso, hormigón, madera, piedra, etc.) deben sellarse antes de aplicar un agente desmoldante. SuperSeal™ (disponible en Smooth-On) o One Step™ son selladores de secado rápido adecuados para sellar superficies porosas sin interferir con los detalles de la superficie. La cera™ de sonita o goma laca de alta calidad es adecuada para contornos irregulares. Una goma laca de alta calidad es adecuada para sellar arcillas de modelar que contienen azufre o humedad (a base de agua). Los termoplásticos (poliestireno) también deben sellarse con goma laca o PVA. En todos los casos, se debe aplicar el agente sellador y dejar que se seque por completo antes de aplicar un agente desmoldante.

Superficies no porosas: metal, vidrio, plásticos duros, arcillas sin azufre, etc. requieren solo un agente desmoldante.

Aplicación de un agente desmoldante: es necesario un agente desmoldante para facilitar el desmoldeo al fundir en o sobre la mayoría de las superficies. Use un agente desmoldante hecho específicamente para la fabricación de moldes (Desmoldeante universal™ disponible en Smooth-On). Se debe aplicar una capa generosa de agente desmoldante en todas las superficies que entrarán en contacto con el caucho.

IMPORTANTE: Para garantizar una cobertura completa, cepille ligeramente el agente desmoldante con un cepillo suave sobre todas las superficies del modelo. A continuación, aplica una ligera capa de niebla y deja que el desmoldeante se seque durante 30 minutos. Debido a que no hay dos aplicaciones iguales, se recomienda una pequeña aplicación de prueba para determinar la idoneidad para su proyecto si el rendimiento de este material está en duda.

MEDICIÓN Y MEZCLA:

Los uretanos líquidos son sensibles a la humedad y absorberán la humedad atmosférica. Las herramientas y recipientes para mezclar deben estar limpios y estar hechos de metal o plástico. Los materiales deben almacenarse y usarse en un ambiente cálido (73 °F/23 °C).

IMPORTANTE: Revuelva bien la Parte B antes de dispensar. Después de dispensar cantidades iguales de las Partes A y B en el recipiente para mezclar, mezcle bien durante al menos 3 minutos asegurándose de raspar los lados y el fondo del recipiente para mezclar varias veces.

Si mezcla grandes cantidades (16 libras/7 kg o más) a la vez, use una batidora mecánica (es decir, una batidora de ardilla o equivalente) durante 3 minutos, seguida de una mezcla manual cuidadosa durante un minuto como se indicó anteriormente. Luego, vierta toda la cantidad en un recipiente de mezcla nuevo y limpio y hágalo todo de nuevo.

Aunque este producto está formulado para minimizar las burbujas de aire en el caucho curado, la desgasificación al vacío antes de verter el caucho reducirá aún más el aire atrapado.

VERTIDO, CURADO Y RENDIMIENTO:

Para obtener los mejores resultados, vierta la mezcla en un solo punto en el punto más bajo del campo de contención. Deje que la goma busque su nivel hacia arriba y sobre el modelo. Un flujo uniforme ayudará a minimizar el aire atrapado. El caucho líquido debe nivelarse al menos 1,3 cm (1/2 pulgada) sobre el punto más alto de la superficie del modelo.

Curado: deje que el caucho se cure un mínimo de 16 a 24 horas a temperatura ambiente (73 ° F / 23 ° C) antes de desmoldar. VytaFlex™ 10 debe curarse durante al menos 24 horas antes de desmoldar. El tiempo de curado se puede reducir con calor suave o agregando Smooth–On KickIt™ Cure Accelerator. No cure el caucho donde la temperatura sea inferior a 65 ° F / 18 ° C.

Después de un curado nocturno, calentar el caucho a 150 ° F (65 ° C) durante 4 a 8 horas aumentará las propiedades físicas y el rendimiento.

Uso del molde – Si se utiliza como material de molde, se debe aplicar un agente desmoldante al molde antes de cada fundición. Se recomienda AquaCon™ o In & Out™ II Concrete Release Concentrate (disponible en Smooth-On) para liberar concreto.

Rendimiento y almacenamiento: el caucho completamente curado es resistente, duradero y funcionará si se usa y almacena correctamente. La vida física del caucho depende de cómo se utilice.

Por más información ingresar a: www.smooth-on.com