Descripción

2 libras o 0,907 kilos por presentación

Proporción de mezcla de uno a uno:

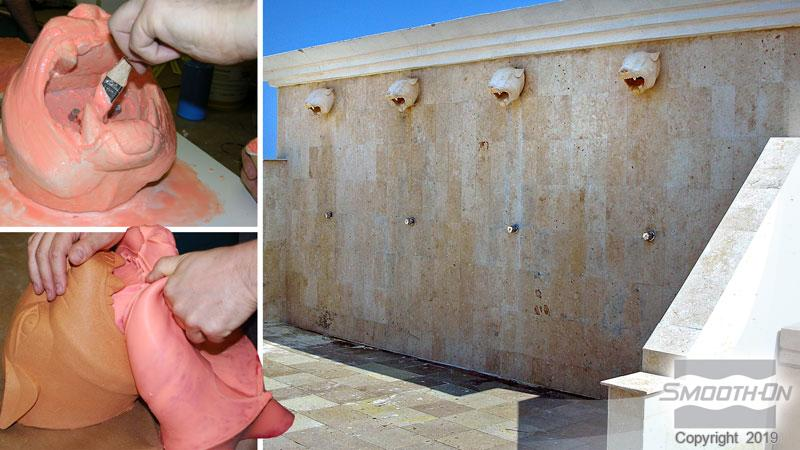

Mezclado 1A:1B por volumen (no se necesita escala), Rebound™ se puede aplicar con un pincel o una espátula a superficies verticales sin flacidez y se curará con una contracción insignificante hasta convertirse en un caucho flexible.

Fuerza extrema:

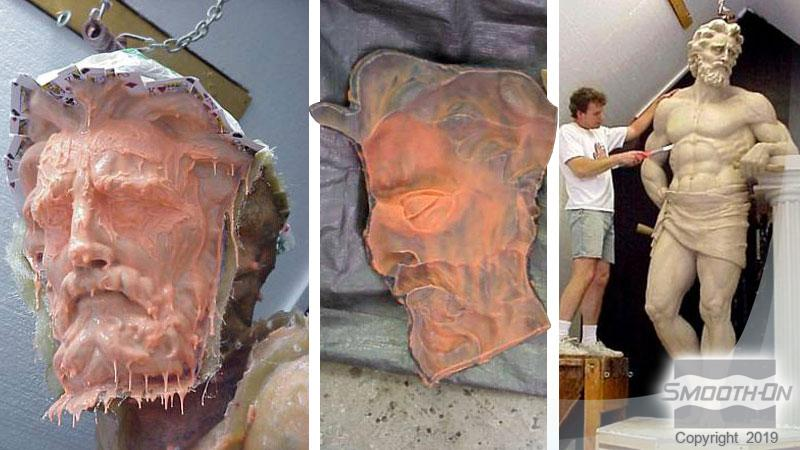

De 3 a 4 capas es todo lo que se necesita para hacer un molde de producción resistente y duradero para fundir cera, yeso, hormigón (GFRC) o resinas (uretano, poliéster, etc.). Debido a que Rebound™ es una silicona de platino, durará muchos años en su biblioteca de moldes.

Rebound™ 25 es suave, flexible y es bueno para hacer moldes de modelos con muescas profundas. Dependiendo de la configuración del modelo, Rebound™ 25 se puede invertir como moldes de guante. El rebote™ 40 es más duro y menos flexible. Estos productos son compatibles. Por ejemplo, puedes aplicar dos capas de Rebound™ 25 y respaldarlo con dos capas de Rebound™ 40.

Ventajas sobre el caucho cepillado® de uretano:

El rebote™ no se adherirá a la mayoría de las superficies, por lo que la preparación de la superficie es mínima

Dos líquidos que se mezclan fácilmente

resiste mejor la fundición de producción de resinas y aleaciones metálicas fundidas a baja temperatura

tiene una larga vida útil en la biblioteca.

4 capas finas son todo lo que se necesita para hacer un molde de producción flexible, fuerte y duradero para fundir cera, yeso, hormigón o resinas (uretano, poliéster, etc.). Y debido a que Rebound™ es una silicona de platino, durará muchos años en su biblioteca de moldes. Las aplicaciones incluyen la reproducción de esculturas, la restauración arquitectónica, la fabricación de moldes para velas, la fundición de peltre, etc.

Nota: Estos productos no funcionarán con arcillas para modelar que contengan azufre bajo ninguna circunstancia.

Instrucciones:

Seguridad: úselo en un área adecuadamente ventilada (ventilación del «tamaño de la habitación«).

Importante: Incluso con un sellador, Rebound™ no funcionará con arcillas para modelar que contengan azufre. Si no estás seguro de si tu arcilla contiene azufre, haz una pequeña prueba de compatibilidad antes de usarla para un proyecto importante.

Aplicación de un agente desmoldante: aunque generalmente no es necesario, un agente desmoldante facilitará el desmoldeo al fundir en la mayoría de las superficies. Ease Release™ 200 es un agente desmoldante probado para liberar silicona de silicona u otras superficies. Los productos Mann Ease Release™ están disponibles a través de Smooth-On o de su distribuidor de Smooth-On.

Debido a que no hay dos aplicaciones iguales, se recomienda una pequeña aplicación de prueba para determinar la idoneidad para su proyecto si el rendimiento de este material está en duda.

MEDICIÓN Y MEZCLA:

Antes de comenzar, premezcle la Parte A y la Parte B por separado. Después de dispensar las cantidades requeridas de las Partes A y B en el recipiente de mezcla (1A:1B por volumen o peso), mezcle bien asegurándose de raspar los lados y el fondo del recipiente de mezcla varias veces. El caucho debe ser de un color uniforme sin rayas.

Aplicación del caucho – Este producto debe aplicarse en capas. Los fabricantes de moldes generalmente encuentran que cuatro capas delgadas (un espesor mínimo de 3/8″) son adecuadas para un molde fuerte y funcional. Con un pincel duro, la primera capa de caucho debe aplicarse en una capa muy delgada para capturar detalles intrincados. Usa golpes de frotamiento, especialmente alrededor de los socavones, para reducir el aire atrapado. Las capas posteriores agregarán resistencia al molde. Deje que la primera capa se seque durante 60 minutos a temperatura ambiente hasta que se vuelva «pegajosa» antes de agregar la siguiente capa. «Pegajoso» se define como pegajoso al tacto, pero no se desprende en el dedo enguantado. Una vez «pegajoso», está listo para aplicar la siguiente capa. El tiempo de adherencia se puede reducir con calor suave (secador de pelo o pistola de calor). Repita hasta lograr el grosor de molde necesario.

Cobertura: 1 galón unidad = 7 pies cuadrados (0.65 metros cuadrados) – Unidad de 5 galones = 35 pies cuadrados (3,25 metros cuadrados)

Nota: Aunque no es necesario, agregar una pequeña cantidad de pigmento de color Silc-Pig™ a cualquier otra mezcla de caucho lo ayudará a distinguir una capa de la siguiente. Garantiza que aplique una capa completa cada vez y ayude a construir capas uniformes.

Opción: Agregue el espesante Thi-Vex™ para una mayor tixotropía: agregar una pequeña cantidad de Thi-Vex™ espesará el caucho para rellenar los socavones profundos y los detalles. Agregar un 1% del volumen total de su mezcla aumentará sustancialmente la tixotropía.

Opción: Agregue diluyente™ de silicona suave a su mezcla inicial para reducir la viscosidad de su «capa de impresión».

Aplique una carcasa de soporte: una vez que el molde esté completamente curado, es necesaria una carcasa de soporte rígida (molde madre) para soportar el molde de goma durante la fundición. PlastiPaste™ II es un plástico que se puede alisar y es ideal como material de molde madre.

Curado – Deje que el molde se cure al menos 6 horas a temperatura ambiente (73 ° F / 23 ° C) antes de desmoldar. No cure el caucho donde la temperatura sea inferior a 65 ° F / 18 ° C. Puedes curar el molde más rápido aplicando calor suave (60 °C/150 °F) durante 2 horas.

Uso del molde: cuando se funden por primera vez, los moldes de caucho de silicona exhiben características de liberación natural. Dependiendo de lo que se esté moldeando en el molde, la lubricidad del molde puede agotarse con el tiempo y las piezas comenzarán a pegarse. No es necesario ningún agente desmoldante al fundir cera o yeso. Se recomienda aplicar un agente desmoldante como Ease Release™ 200 (disponible en Smooth-On) antes de fundir resinas de poliuretano, poliéster y epoxi para evitar la degradación del molde.

Rendimiento y almacenamiento del molde: la vida física del molde depende de cómo lo use (materiales fundidos, frecuencia, etc.). La fundición de materiales abrasivos como el hormigón puede erosionar rápidamente los detalles del molde, mientras que la fundición de materiales no abrasivos (cera) no afectará los detalles del molde. Antes de guardarlo, el molde debe limpiarse con una solución jabonosa y secarse por completo. Se deben ensamblar moldes de dos partes (o más). Los moldes deben almacenarse en una superficie nivelada en un ambiente fresco y seco.

Por más información ingresar a: www.smooth-on.com