Descripción

2 libras o 0,907 kilos por presentación

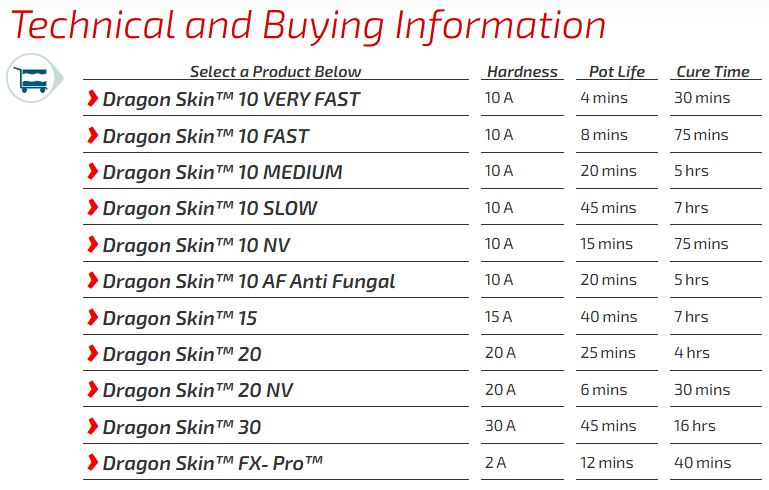

Debido a las superiores propiedades físicas y flexibilidad de los cauchos Dragon Skin™, también se utilizan para prótesis médicas y aplicaciones de acolchado. Los cauchos Dragon Skin™ también se utilizan para una variedad de aplicaciones industriales y tienen un rango de temperatura de servicio constante de -65°F a +450°F (-53°C a +232°C).

Características:

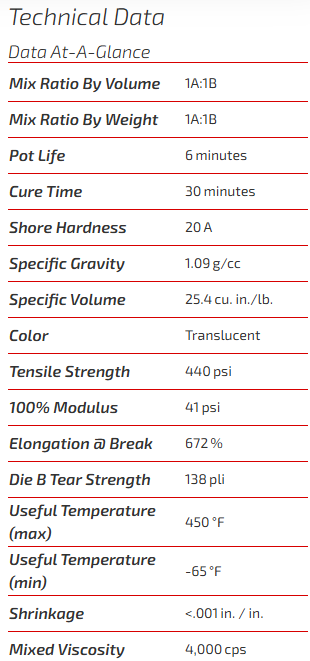

Material de efectos especiales versátil y probado por el tiempo: Dragon Skin™ es suave, súper fuerte y elástico, utilizado en todo el mundo para crear efectos espectaculares de piel y criaturas. Se pueden lograr infinitos efectos de color al agregar pigmentos de silicona Silc Pig™ o polvos de efectos Cast Magic™.Fácil de usar: las siliconas Dragon Skin™ se mezclan en una proporción de 1A:1B por peso o volumen. El caucho líquido se puede diluir con Silicone Thinner™ o espesar con THI-VEX™. El caucho cura a temperatura ambiente (73°F/23°C) con una contracción despreciable. Se recomienda el desgasificado al vacío para minimizar las burbujas de aire en el caucho curado.

Instrucciones:

Seguridad – Utilizar en un área bien ventilada (ventilación de «tamaño de habitación»). Usar gafas de seguridad, mangas largas y guantes de goma para minimizar el riesgo de contaminación. Solo utilizar guantes de vinilo. Los guantes de látex inhibirán el curado de la goma. Almacenar y usar el material a temperatura ambiente (73°F/23°C). Las temperaturas más cálidas reducirán drásticamente el tiempo de trabajo y el tiempo de curado. Almacenar el material a temperaturas más cálidas también reducirá la vida útil usable del material no utilizado. Estos productos tienen una vida útil limitada y deben usarse lo antes posible.

Inhibición de curado – La goma de silicona de curado por adición puede ser inhibida por ciertos contaminantes en o sobre el patrón que se va a moldear, lo que resulta en pegajosidad en la interfaz del patrón o en una falta total de curado en todo el molde. El látex, la silicona de curado por estaño, las arcillas de azufre, ciertas superficies de madera, el poliéster recién fundido, la resina epóxica o la goma de poliuretano pueden causar inhibición. Si la compatibilidad entre la goma y la superficie es una preocupación, se recomienda realizar una prueba a pequeña escala. Aplique una pequeña cantidad de goma en un área no crítica del patrón. Se ha producido inhibición si la goma está pegajosa o no curada después de que ha pasado el tiempo de curado recomendado.

Para prevenir la inhibición, uno o más recubrimientos de laca acrílica transparente aplicados a la superficie del modelo suelen ser efectivos. Deje secar completamente cualquier sellador antes de aplicar la goma. Nota: Incluso con un sellador, las silicona de platino no funcionarán con arcillas de modelar que contengan grandes cantidades de azufre. Haga una prueba a pequeña escala para comprobar la compatibilidad antes de usarla en su proyecto.

Debido a que no hay dos aplicaciones exactamente iguales, se recomienda una pequeña aplicación de prueba para determinar la idoneidad para su proyecto si se cuestiona el rendimiento de este material.

Aplicando un agente desmoldeante – Aunque normalmente no es necesario, un agente desmoldeante facilitará el desmoldeo al verter en o sobre la mayoría de las superficies. Ease Release™ 200 es un agente desmoldeante probado para hacer moldes con goma de silicona. Los productos Mann Ease Release™ están disponibles en Smooth-On o en su distribuidor de Smooth-On.

IMPORTANTE: Para asegurar una cobertura completa, cepille ligeramente el agente desmoldante con un cepillo suave sobre todas las superficies del modelo. Siga con una ligera capa de rocío y deje que el agente desmoldante se seque durante 30 minutos.

Si hay alguna duda sobre la efectividad de una combinación de sellador/agente desmoldante, se debe realizar una prueba a pequeña escala en una superficie idéntica para el ensayo.

Medición y Mezcla – Antes de comenzar, mezcla bien la Parte B. Después de dispensar las cantidades requeridas de las Partes A y B en el recipiente de mezcla (1A:1B en volumen o peso), mezcla bien durante 3 minutos asegurándote de raspar los lados y el fondo del recipiente varias veces. Después de mezclar las partes A y B, se recomienda desgasificación al vacío para eliminar cualquier aire atrapado en la goma líquida. Tu bomba de vacío debe alcanzar un mínimo de 29 pulgadas de mercurio (o 1 Bar / 100 KPa). Deja suficiente espacio en el recipiente para la expansión del material. Vacía el material hasta que suba, se rompa y caiga. Haz vacío durante 1 minuto después de que el material caiga.

Para obtener los mejores resultados, vierte tu mezcla en un solo punto en el punto más bajo del campo de contención. Deja que la goma busque su nivel hacia arriba y sobre el modelo. Un flujo uniforme ayudará a minimizar el aire atrapado. La goma líquida debe nivelarse al menos 1/2” (1.3 cm) sobre el punto más alto de la superficie del modelo.

Curado / Postcurado – Permite que la goma cure como se indica a temperatura ambiente (73°F/23°C) antes de desmoldar. No cures la goma donde la temperatura sea inferior a 65°F/18°C. Opcional: El postcurado del molde ayudará a alcanzar rápidamente las propiedades físicas y de rendimiento máximas. Después del curado a temperatura ambiente, expón la goma a 176°F/80°C durante 2 horas y a 212°F/100°C durante una hora. Deja enfriar el molde a temperatura ambiente antes de usarlo.

Si se utiliza como un molde – Cuando se lanza por primera vez, los moldes de goma de silicona exhiben características naturales de liberación. Dependiendo de lo que se esté vertiendo en el molde, la lubricidad del molde puede agotarse con el tiempo y las piezas comenzarán a pegarse. No se necesita agente desmoldeante al verter cera o yeso. Se recomienda aplicar un agente desmoldeante como Ease Release™ 200 (disponible en Smooth-On) antes de verter resinas de poliuretano, poliéster y epoxy para prevenir la degradación del molde.

Espesantes para Dragon Skin™ Silicones – THI-VEX™ está hecho especialmente para espesar los silicones de Smooth-On para aplicaciones en superficies verticales (creando moldes aplicados con brocha). Se pueden alcanzar diferentes viscosidades variando la cantidad de THI-VEX™. Consulte el boletín técnico de THI-VEX™ (disponible en Smooth-On o su distribuidor de Smooth-On) para más detalles.

Diluentes de Silicona Dragon Skin™ – El Dulsificante de Silicona™ de Smooth-On disminuirá la viscosidad de Dragon Skin™ para facilitar el vertido y el desgasificado al vacío. Una desventaja es que el desgarro y la tensión finales se reducen en proporción a la cantidad de Dulsificante de Silicona™ añadido. No se recomienda exceder el 10% en peso del sistema total (A+B). Consulte el boletín técnico del Dulsificante de Silicona™ (disponible en Smooth-On o con su distribuidor de Smooth-On) para obtener todos los detalles.

Rendimiento y Almacenamiento del Molde – La vida física del molde depende de cómo lo utilice (materiales vertidos, frecuencia, etc.). Verter materiales abrasivos como el concreto puede erosionar rápidamente los detalles del molde, mientras que verter materiales no abrasivos (cera) no afectará los detalles del molde. Antes de almacenar, el molde debe limpiarse con una solución de jabón y secarse completamente. Los moldes de dos partes (o más) deben ensamblarse. Los moldes deben almacenarse en una superficie nivelada en un ambiente fresco y seco.

Por más información ingresar a: www.smooth-on.com